时代芯存科普系列——光刻工艺简介

集成电路(芯片)(integrated circuit)是现代日常生活中不可或缺的。手机、电脑以及所有日常家电中都有芯片在默默地工作。正是由于芯片功能的升级,才使得手机实现了3G和4G 功能;平板电脑可以集成全球定位系统(global positioning system,GPS)、数位相机、网络电视等多项功能,音频/视频处理芯片及通信等嵌入式芯片是不可或缺的幕后功臣。光刻是集成电路制造中的关键技术,也是所有微纳器件制备过程中必不可少的一道工艺。正是由于光刻设备、材料和工艺的发展,才使得集成电路上的器件越做越小,芯片的集成度越来越高,单个晶体管的平均造价越来越低。

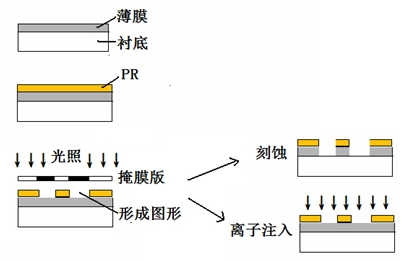

光刻(photolithography)是集成电路制造中的一道关键工艺,它是利用光化学反应原理把事先制备在掩模版(简称掩模,mask)上的图形转印到一个衬底(substrate)上的过程,使选择性的刻蚀跟离子注入成为可能。

光刻于20世纪60~70年代开始被应用于电子工业,电路板上的复杂线路就是用光刻技术做出来的。那时的光刻基本上都是接触式曝光(contact exposure),即曝光时,掩模与涂了光刻胶(photo-resist)的衬底是相接触的。从80年代开始,投影式曝光(projection exposure)被广泛应用于集成电路制造中。掩模作为一个光学元件嵌入在光学系统中,曝光光线透过掩模板,经过投影光学系统(projection optics)投射在衬底表面;掩模不需要与衬底直接接触(这种掩模又有了一个新的英文名称”reticle”)。从此,光刻技术的发展就和集成电路节点(technology node)的推进(摩尔定律)密不可分。一方面,光刻技术的发展为生产更高集成度的芯片提供技术保证;另一方面,市场对新技术节点器件的期望又促进了光刻技术的快速发展和产业化。

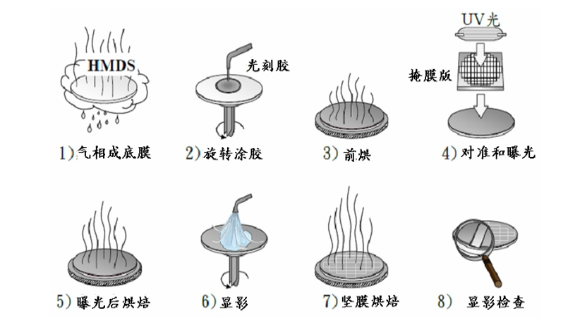

整个光刻工艺需要使用许多专业设备和材料。专用设备包括匀胶显影机,光刻机,套刻精度量测机,扫描电子显微镜及晶圆返工时用到的去胶清洗机。专用材料包括各种抗反射涂层、光刻胶、抗水顶盖涂层、显影液以及各种有机溶剂等。在光刻工艺中,掩模、曝光系统跟光刻胶这三者及其相互作用最终决定了光刻胶上图形的形状。

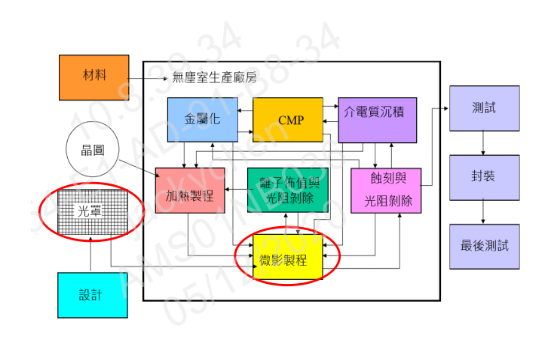

光刻工艺的最终目的是在晶圆上实现集成电路设计所要求的图形。整个过程程实际上包括两部分。第一部分是把设计图形制备到掩模上,第二部分是把掩模上图形制备到晶圆上。这部分就是我们所说的光刻工艺。

光刻工艺的评价标准

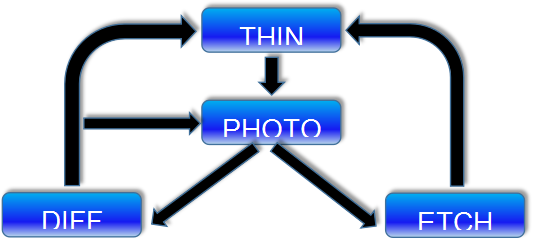

一个集成电路的制造过程(process flow)是由许多工艺单元(unit process)构成的,每一个工艺单元的输出就是下一个工艺单元的输入。工艺单元之间的衔接和整合是由工艺集成(process integration)部门负责的。

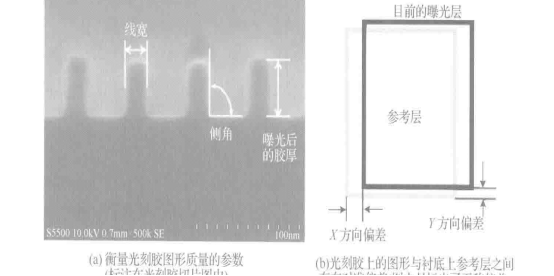

光刻工艺的输出就是光刻胶上的图形。工艺集成部门对光刻胶上的图形有严格要求, 如下图(a)所示。 首先是图形的线宽,一般是在目标值的+/-(8~10)%之内。其次是套刻误差,光刻胶上的图形必须与衬底上的参考层对准,如下图(b)所示,其X/Y方向的偏差必须小于一个规定的值。通常KRF光刻能达到小于+/-15nm的套刻误差,ARF光刻能达到小于+/-7nm的套刻误差。第三是晶圆表面胶的厚度。光刻后的下一道工艺通常是反应离子刻蚀(reactive ion etch, RIE)。尽管反应离子刻蚀有很高的选择性。但光刻胶必须有一定的厚度才能保证在刻蚀的过程中不被全部消耗掉。第四,光刻胶颇面侧角必须大于85度

随着技术节点的缩小,即线宽的缩小,对晶圆上线宽的均匀性(CDU)和套刻误差的要求也相应地提高。ITRS曾经建议,CDU(3sigma)必须不能超出线宽的7%,套刻误差不能大于线宽的20%。对于20nm 半周期节点,CDU必须小于1。4nm,套刻误差必须小于4nm。

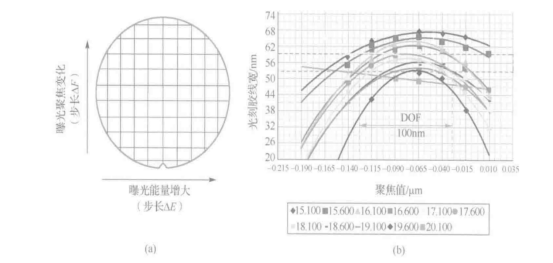

集成电路生产厂光刻工程师的职责就是要保证光刻后光刻胶上的图形符合以上各项需求。为了实现这个目标,光刻工艺中的各项参数都必需控制在一个较小的范围,被称为工艺窗口(process window)。 光刻工艺的窗口一般是通过曝光聚焦-能量矩阵(focus-energy matrix, FEM)数据来确定的。曝光时,在一个方向以固定的步长改变聚焦值,另一个方向以另一个固定的步长改变改变曝光能量,如下图所示。曝光显影完成后,测量晶圆上图形的尺寸,得到所谓的”Bossung”图,如下图所示。 假设所要的图形的目标线宽(target CD)是56nm。 允许的范围是+/-3nm(在图中用方框标出),那么在曝光能量等于17。6mJ/cm2时的焦深大约就是100nm。

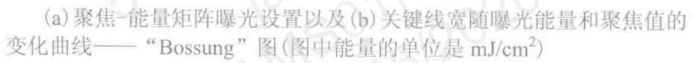

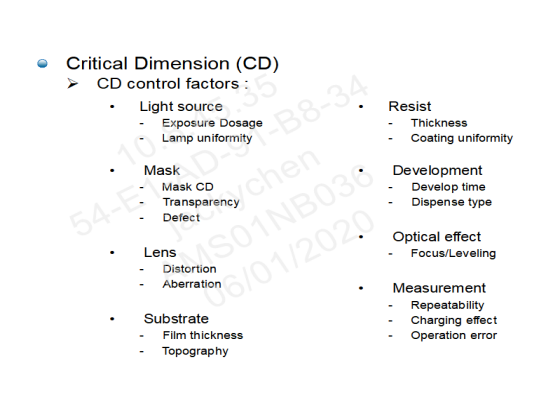

光刻工艺窗口的确认也需要兼顾到光刻胶的品质,光刻胶品质管控受到下图中各种主要参数的影响。

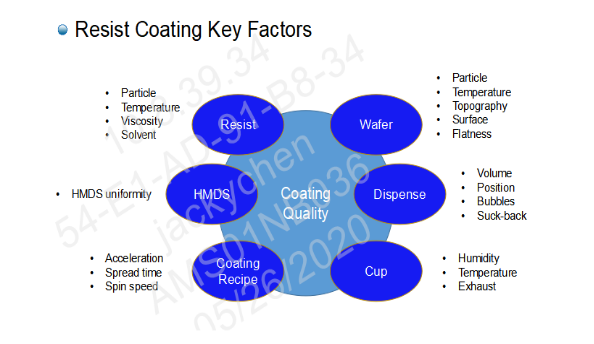

其次光刻工艺产出图形的好坏也受到OLY/CD这两个站点的影响,这2站相关的控制因子列举如下:

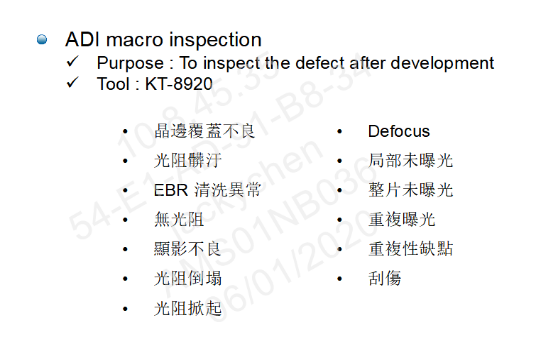

最后光刻工艺产出图形表面的好坏由ADI 这个站点来检验,这站的检查重点如下:

结论:

光刻是一门综合技术,是光学、化学、微电子制造、电路设计等各类学科的交集,同时,它又是一门较为边缘化的技术,其应用范围专而精。光刻工艺在制造工程中需要确认的各方面参数相对复杂,但是只要各方面都控制好,再经过这些不同站点量测检查与确认,一个好的光刻工艺图形的定义就完成了!(文/陈庆鸿)

苏公网安备 32080402000117号

苏公网安备 32080402000117号